钣金钢结构加工是一个将金属板材通过各种工艺手段加工成所需形状和尺寸的结构件的过程。以下是典型的钣金钢结构加工流程:

一、材料准备

1. 材料选择

- 根据设计要求选择合适的金属材料,如碳钢、不锈钢、铝合金等。碳钢成本较低,强度较高,适用于一般的结构件;不锈钢耐腐蚀性好,常用于对耐腐蚀性要求较高的场合;铝合金重量轻、强度高,适合航空航天、汽车等领域。

- 检查材料的规格、型号是否符合要求,如厚度、宽度、长度等。例如,对于一个需要承受较大载荷的结构件,可能需要较厚的钢板。

2. 材料检验

- 检查材料的表面质量,确保没有裂纹、夹杂、氧化皮等缺陷。可以通过目视检查或使用仪器(如超声波探伤仪)进行检测。

- 核对材料的化学成分和力学性能是否符合标准,如碳钢的碳含量、屈服强度等。

二、下料

1. 剪切下料

- 使用剪板机将金属板材按照设计尺寸进行剪切。剪板机可以精确控制剪切尺寸,适用于大批量生产。

- 例如,对于厚度为2mm的钢板,剪切长度为1000mm,剪板机可以快速准确地完成下料。

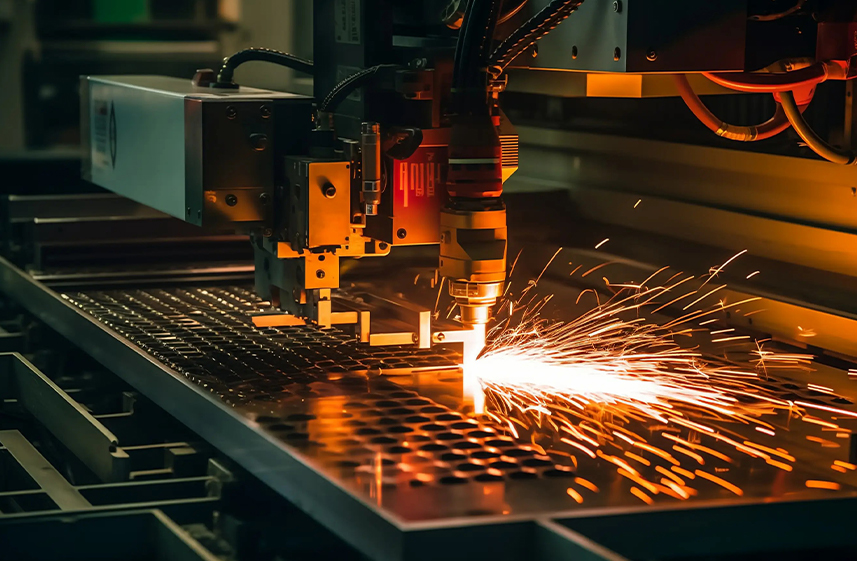

2. 激光切割下料

- 激光切割适用于复杂形状的下料,能够精确切割各种图形。激光切割的精度高,切割边缘质量好。

- 例如,对于带有圆孔、方孔等复杂形状的钣金件,激光切割可以轻松完成。

3. 等离子切割下料

- 等离子切割适用于较厚的金属板材,切割速度快,但切割边缘质量不如激光切割。

- 例如,对于厚度为10mm以上的钢板,等离子切割是较好的选择。

三、折弯

1. 折弯机折弯

- 使用折弯机将金属板材折弯成所需的角度和形状。折弯机通过模具(如V形模具)来控制折弯角度。

- 例如,将一块平板折弯成90°角,用于制作机箱的侧板。

2. 数控折弯

- 数控折弯机可以根据编程指令自动完成复杂的折弯操作,适用于多工序折弯。

- 例如,对于需要多次折弯的复杂结构件,数控折弯机可以提高效率和精度。

四、焊接

1. 焊接方法

- 氩弧焊:适用于不锈钢、铝合金等材料,焊接质量高,焊缝美观。

- 二氧化碳保护焊:适用于碳钢,焊接速度快,成本低。

- 手工电弧焊:适用于一般碳钢结构件,设备简单,操作灵活。

2. 焊接工艺

- 焊接前清理焊缝处的油污、铁锈等杂质,确保焊接质量。

- 根据材料和设计要求选择合适的焊接参数,如电流、电压、焊接速度等。

- 焊接后进行清理,去除焊渣、飞溅等。

五、表面处理

1. 打磨

- 使用砂纸、砂轮等工具对焊接处和加工表面进行打磨,去除毛刺和不平整部分。

- 例如,打磨焊缝使其光滑,便于后续的表面处理。

2. 喷漆

- 根据设计要求进行喷漆处理,提高结构件的耐腐蚀性和美观性。

- 例如,对机箱外壳进行喷漆,使其表面光滑、美观。

3. 电镀

- 对于一些需要高耐腐蚀性的结构件,可以进行电镀处理,如镀锌、镀铬等。

- 例如,对五金配件进行镀锌处理,提高其耐腐蚀性。

六、组装与调试

1. 组装

- 将加工好的各个部件按照设计图纸进行组装,确保整体结构的精度和稳定性。

- 例如,将折弯好的侧板、顶板、底板组装成一个机箱。

2. 调试

- 对组装后的结构件进行调试,检查其功能是否符合设计要求。

- 例如,检查机箱的门是否能够正常开合,内部结构是否牢固。

七、成品检验

1. 尺寸检验

- 使用量具(如卡尺、千分尺、量块等)检查成品的尺寸是否符合设计要求。

- 例如,检查机箱的长、宽、高是否在允许的公差范围内。

2. 性能检验

- 根据设计要求进行性能测试,如强度测试、耐腐蚀性测试等。

- 例如,对机箱进行压力测试,检查其是否能够承受设计载荷。

3. 外观检验

- 检查成品的外观质量,如表面是否有划痕、喷漆是否均匀等。

- 例如,检查机箱表面是否光滑、喷漆是否均匀。

八、包装与运输

1. 包装

- 根据成品的特点选择合适的包装方式,如木箱包装、纸箱包装等,确保在运输过程中不损坏。

- 例如,对大型结构件采用木箱包装,内部填充泡沫等缓冲材料。

2. 运输

- 选择合适的运输方式(如公路运输、铁路运输、海运等),确保成品安全送达目的地。

- 例如,对于近距离运输,可以选择公路运输;对于远距离运输,可以选择铁路或海运。

以上是钣金钢结构加工的典型流程,具体步骤可能会根据实际需求和加工条件有所不同。